摘要:介绍了水介质单体液压支柱采用的密封元件——Y 型密封圈的结构与成型;针对注射成型过程中Y 型密封圈出现的主要成型缺陷——缩痕,分析了其产生的原因,提出了解决措施;运用Moldflow对Y 型密封圈的注射成型过程进行CAE分析;从改进注射成型工艺参数和模具结构2个方面着手, 提出 3种优化方案进行 CAE优化分析,并将所得之最优方案付诸于实际成型过程。依据最优方案成型的 Y 型密封圈其缺陷得以消除,符合水介质单体液压支柱对密封元件的要求。

关键词:单体液压支柱;密封圈;CAE;Mo ldflow;注射成型

目前, 国内煤矿行业大量使用的单体液压支柱均以乳化液 (MDT乳化油与水以 5:95配制而成) 作为传动介质。实际生产中,每个采煤循环卸载时乳化液的大量排出,将造成生态环境的严重破坏。随着我国可持续发展战略的实施,以水作为传动介质的“环保型”水介质单体液压支柱的推广使用就成为一种必然趋势。与传统单体液压支柱相比,水介质单体液

压支柱具有无污染和综合效益高的优点。

目前,水介质单体液压支柱存在的主要问题之一为密封问题。水介质的粘度低将导致相同密封间隙下的漏流量是油介质的几十倍,这将大大降低系统的容积效率。与此同时, 水介质的润滑性很差,摩擦副之间难以形成液体润滑膜,很容易造成干摩擦,导致密封元件的磨损加速、寿命缩短, 并最终导致系统发生故障。

本文作者采用经共混改性的聚氨酯弹性体注射成型Y型密封圈,将其作为水介质单体液压支柱的密封元件。考虑到水介质单体液压支柱密封的特殊性,对Y型密封圈的注射成型过程运用CAE技术进行优化,使成型的Y型密封圈满足水介质单体液压支柱的密封要求。

1、Y型密封圈的结构

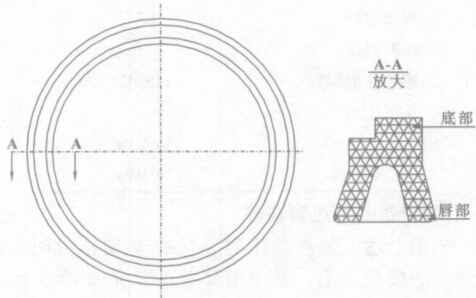

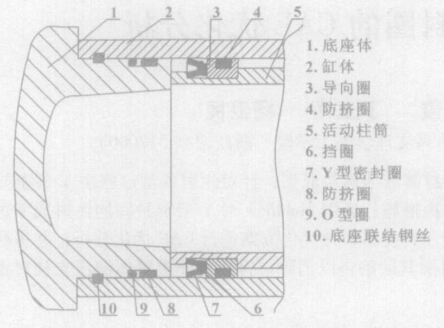

Y型密封圈的结构如图1所示,其实际工作位置则如图2所示。

图1 Y型密封圈的结构

图 2 Y型密封圈在水介质单体液压支柱中的工作位置

2、Y型密封圈的成型

2.1 材料

聚氨酯弹性体具有高强度、高断裂伸长率和良好的耐磨性,因此常用于成型水介质密封元件。但通用聚氨酯弹性体成型的密封元件应用于水介质密封时,通常会因耐水解性能较差而满足不了使用要求,因此需要对其进行共混改性以提高耐水解能力。与此同时, 也提升其耐磨性。

本文中改性聚氨酯弹性体的配方如下:

( 1) 聚氨酯选用 Bayer公司的 Des mopan 786S聚碳型聚氨酯弹性体;

( 2) 填料选用硫酸钡固体颗粒 (硫酸钡固体颗粒与聚氨酯弹性体的质量比为 1:10) ;

( 3) 偶联剂选用钛酸酯偶联剂。

具体的共混改性过程可参见文献,此处不再赘述。

2.2 成型工艺

注射成型设备为奥克兰 A-80 -210 -4型注射机。采用的浇口形式为边缘浇口 (侧浇口 ), 设置在 Y型密封圈的唇部, 且为双浇口。注射成型工艺参数如表1所示。

表 1 Y型密封圈的注射成型工艺参数

| 充填时间 |

2s |

| 保压时间 |

8s |

| 模腔温度 |

20℃ |

| 熔体注射温度 |

215℃ |

| 保压压力 |

|

| 0~ 4 s |

50 MPa |

| 4~ 8 s |

39 MPa |

3、Y型密封圈的成型缺陷

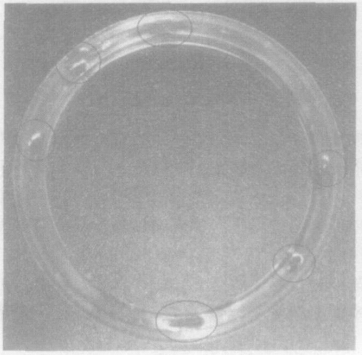

采用上述工艺参数注射成型的Y型密封圈出现了严重的成型缺陷,其中最显著的就是 Y型密封圈底部表面出现大量缩痕 ( Sink M ar k) , 如图 3所示。缩痕的存在将造成 Y型密封圈达不到对水介质的密封要求, 因此必须设法消除该成型缺陷。

图3 Y型密封圈表面的缩痕 (图中圈出部位为缩痕之所在

缩痕指注射成型过程中由于制品局部收缩率不同而造成表面出现凹陷的现象。导致缩痕产生的因素比较多, 目前一般认为成型工艺参数、模具结构、制品结构和制品材料等是其主要诱因。缩痕通常易出现于制品的厚部或者加强筋 (R i bs)、凸台 ( Bosses) 等的背部; 高的体积收缩率显而易见也是缩痕产生的重要因素之一;浇口过早冻结或保压压力过低, 也是缩痕产生的常见原因;较短的保压和冷却时间、高的熔体和 (或) 模具温度也是缩痕出现的原因之一。

基于经济性的考虑, 调节注射成型工艺参数来消除缩痕是一条比较好的途径。其中,正确调控保压压力是减小或消除缩痕的最有效方法。充填结束后,保压阶段将额外的物料填充入型腔,可有效减小制品的收缩。保压不足将造成制品收缩过大,导致更多或更显著的缩痕出现。当然由于其它因素的制约,比如制品本身存在厚部以及所用之材料自身品质的限制, 单纯调节工艺参数一般并不能完全抑止缩痕的产生。

4、 Y型密封圈的CAE优化分析

注射成型 CAE技术依据聚合物流变学和传热学的基本理论,建立起聚合物熔体流动、传热的物理数学模型,采用数值计算方法对其进行求解,利用计算机图形学将结果形象、直观地展现出来。注射成型 CAE技术可模拟注射成型过程中熔体的充填、冷却过程和制品的收缩、翘曲等, 并且能定量给出成型过程的状态参数 (如压力、温度、速度等 )。

Moldfl ow公司是聚合物注射成型分析软件的创造者, 自 1976年发行了世界上第一套流动分析软件以来, 一直主导着聚合物注射成型 CAE软件市场。本文作者采用 M ol dflow的 Mo l dflo w P lastics I ns i ght (MPI) 对 Y型密封圈的注射成型过程进行CAE优化分析。

4.1 模型的建立

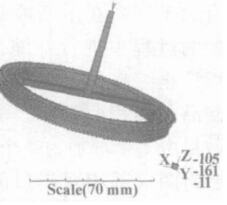

运用 PRO /E建立Y型密封圈的三维几何模型,并将其处理为STL文件格式导入MPI中。在MPI中,选择 Fusion格式对导入的三维几何模型进行网格划分,所得网格模型如图4所示。网格划分结果为:面三角单元数3950 ;节点数2020 ; 匹配率866 %。

图 4 Y型密封圈的网格模型

4.2 实际注射成型过程的模拟

实际注射成型 Y型密封圈时, 模具并没有设置冷却系统, 而采用自然冷却的方式。基于该原因, 对实际注射成型过程的模拟采用 F low+ Warp分析流程。考虑到MP I的材料数据库并没有提供 Des mopan 786S的数据, 而且实际采用的材料也是经过共混改性Des mopan 786S , 所以选择流变性能与之接近的 Des mo -pan 955 U作为分析时采用的材料。成型工艺参数则根据表1设置。

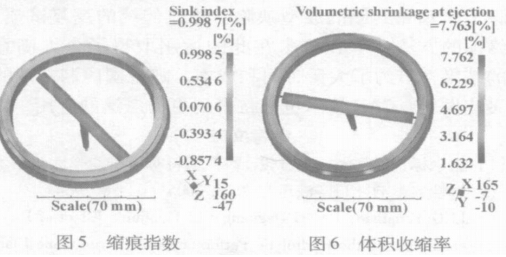

MP I模拟所得之缩痕指数 ( S i nk I ndex) 与体积收缩率的结果分别如图5、图6所示。

从图5可知,密封圈底部与浇口距离最远的部位缩痕指数最大, 即该处出现缩痕的可能性最大, 而实际成型的制品也是该处缩痕最多、最显著。从位置上分析, 该部位最易产生缩痕的原因在于:距离浇口较远, 因此压力的传递将受到一定程度的影响, 导致熔料的流动存在阻碍。

从图 6可知, 密封圈底部的体积收缩率也是最大的。密封圈冷却时, 底部由于较厚因此收缩率大于其它部位。同时, 底部区域的芯部也因该原因较其表面冷却慢, 这也是密封圈底部出现缩痕的重要原因。

4.3 优化过程

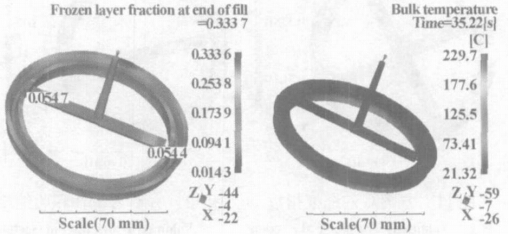

实际注射成型过程的模拟结果中, 充填结束时的凝固层分数如图 7所示。从图中可知, 最大值仅为0.3336 , 而左、右浇口更分别低至 0.0547和 0.0544。由此可知, 浇口冻结导致缩痕产生的情况不应在考虑之列。

<

<

对实际注射成型过程模拟所得之温度分布情况如图 8所示。由图可知, 在整个成型过程中, 制品的温度在 2132~ 2297 范围之间。其温度上限与 MPI的成型窗口 (M oldi ngW i ndow ) 分析得出的推荐熔体温度 23056 相比, 理当在可接受范围之内。

Y型密封圈的底部明显较其余部分厚, 导致缩痕基本上均出现于此。但根据其在水介质单体液压支柱中需实现的功能来看, 对其结构进行改进是不太现实的。

基于上述分析, 决定从改进成型工艺参数和模具结构 2个方面着手进行优化, 以消除目前成型过程中所产生的缺陷。综合考虑实际的注射成型条件, 特拟定如下 3个方案进行优化分析:

方案 A:在原有成型方案的基础上, 提高保压压力, 即第一阶段的保压压力由 50 MPa提高到 60 MPa ,

第二阶段的保压压力由 39 MP a提高到 50MPa。

方案 B : 在原有成型方案的基础上, 将浇口数目由原来的 2个增加到 4个且对称布置, 而成型工艺参数则保持不变。

方案 C :综合方案 A与 B而成, 即在原有成型方案之基础上, 根据方案 A和 B的设置, 同时提高保压压力和增加浇口数目。

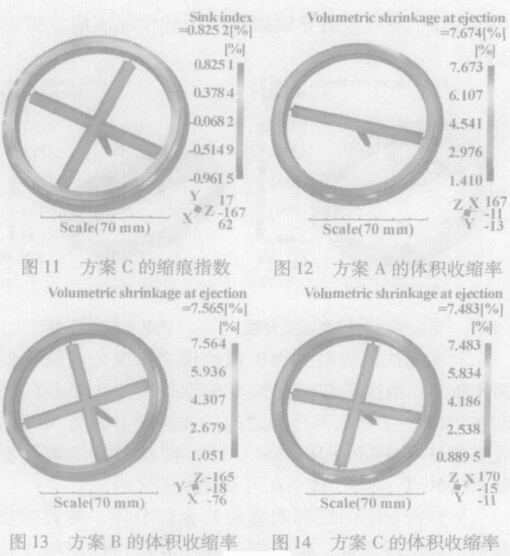

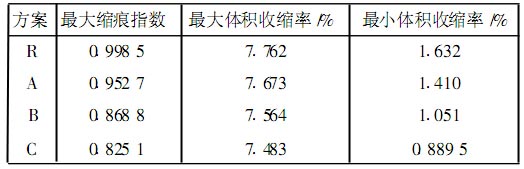

对上述 3个方案均进行 F low +Warp分析, 分析所得之缩痕指数如图 9~ 11所示, 而体积收缩率则如图12~ 14所示。分析结果的比较则列于表2中。

表 2 优化方案的分析结果

注:R代表实际注射成型过程。

从以上分析结果可以看出, 方案 A较之实际情况,最大缩痕指数和最大、最小体积收缩率均出现下降;方案 B与方案 A相比, 最大缩痕指数和最大、最小体积收缩率均减小, 特别是缩痕指数和最小体积收缩率的减小非常明显; 方案 C的最大缩痕指数和最大、最小体积收缩率在 4个方案中均是最低的。由此可见,提高保压压力和增加浇口数目均能有效减小密封圈底部缩痕的产生。

保压压力的提高, 将有助于制品在不断冷却收缩的过程中进行补缩, 从而抑止缩痕的出现和降低制品的体积收缩率。浇口数目由 2个增加为 4个后,密封圈底部相对浇口的距离得以改善,从而有利于压力的传递和熔料的流动,对于缩痕和体积收缩率的降低是十分有利的。

在上述 CAE分析的基础上,依据方案C对注射成型工艺参数和模具结构进行优化。进行优化后,注射成型的 Y型密封圈如图 15所示,其表面的缩痕已基本消除。

图 15 经CAE优化后注射成型的Y型密封圈(原料中添加红色BBN)

5、结论

运用 CAE技术对水介质单体液压支柱Y型密封圈的注射成型过程进行模拟, 取得了与实际情况相符的结果。针对实际注射成型过程中Y型密封圈出现的缺陷, 提出了优化方案进行模拟分析。依据分析结果, 对注射成型工艺参数和模具结构进行优化后, 消除了Y型密封圈的成型缺陷。较之传统的反复试模、修模的方法, CAE技术在此的运用取得了令人满意的结果, 节约了大量时间和成本。随着国内制造业的飞速发展, CAE技术也必将得到更为广泛的应用。

参考文献:

骆永标, 彭德光, 李方俊. 颗粒填料对聚氨酯弹性体耐水解性的影响 [ J] 。液压与气动, 2005 ( 6):60- 64。

更多奥赛罗液压密封件知识欢迎访问奥赛罗(OTHELLO)网站,奥赛罗密封长期诚招密封件代理商,欢迎各地有志之士的加入!