1、前言

液压传动装置具有体积小、重量轻、惯性小、响应快、运动速度大、运行平稳、能传递较大的作用力等特点,而且还具有操作控制方便和易于实现各工序的自动化等优点,所以液压传动装置已广泛应用于国防和工农业生产各部门。如:蒸压粉煤灰砖及蒸压灰砂砖生产企业广泛应用的全液压自动压砖(坯)机、压制成型的粉煤灰砖坯及灰砂砖坯送入蒸压釜进行高温高压蒸汽养护工序应用的液压摆渡车,屋面黏土烧结彩瓦干压成型用的全液压自动压瓦(坯)机及隧道窑烧结砖瓦使用的液压推车机等。然而这些墙体屋面材料生产设备的液压传动系统昼夜不停地频繁快速运动(如:压制砖坯或瓦坯的压坯运动),其生产过程中稍有疏忽易于损坏液压密封件,就会造成液压油的泄漏。液压油的泄漏不仅影响液压传动装置的工作性能和生产效率,而且还污染生产环境和浪费资源等。因此,积极研究和探讨砖瓦生产常用液压密封件的密封机理,努力提高砖瓦生产常用液压密封件的密封性能,能最大限度地减少砖瓦生产设备因常用液压密封件的损坏而造成的泄漏,对提高砖瓦生产设备的利用率及砖瓦生产企业的经济效益等具有非常重要的作用。

2 液压密封件的材质

液压传动系统中的密封材料大致可分为固态和液态两大类,其中固态密封材料又可大致区分为非金属密封材料和金属密封材料。非金属密封材料又可细分为石墨、皮革、石棉、毛毡、软木、玻璃纤维、陶瓷纤维、聚酯纤维、酚醛纤维、芳纶纤维、锦纶纤维、碳纤维、橡胶、石棉橡胶和树脂型密封材料等;金属密封材料主要是铜、铜合金、铝、铝合金、铸铁、低碳钢、不锈钢、耐热合金钢及贵金属等。液态密封材料主要是指橡胶基胶粘剂、树脂基胶粘剂和无机胶粘剂以及用作软填料密封件浸渍用的浸渍剂和添加剂等。目前,用于制作常用液压密封件的材料主要是橡胶、合成树脂、石棉、石棉橡胶、金属密封材料和金属-非金属组合型密封材料。

2.1 橡胶

橡胶是指在使用温度范围内处于高弹性状态的高分子材料,它在较小的外力作用下能产生很大的变形,当外力的作用去除后,橡胶又能立即恢复到原来的状态。橡胶可大致区分为天然橡胶和合成橡胶两大类,天然橡胶是橡胶树上流出的胶乳,经凝固、干燥等工序制成的弹性团状物。天然橡胶的主要成分是橡胶烃,橡胶烃就是异戊二烯的聚合物。由于天然橡胶的产量及其质量远远不能满足工农业生产和人们生活的要求,因此,人们利用化学合成的方法制造出与天然橡胶性质相似的或更优越的橡胶就称之为合成橡胶。

合成橡胶是目前应用最广泛的高弹性密封材料,其品种繁多,但在液压传动系统中广泛应用的密封材料主要是丁腈橡胶、氯丁橡胶、硅橡胶、氟橡胶、乙丙橡胶、聚氨酯橡胶、聚丙烯酯橡胶、氯醇橡胶和氯磺化聚乙烯橡胶等。

2.2合成树脂

通常用于制作液压密封件的合成树脂主要是聚甲醛、尼龙及填充聚四氟乙烯等,但目前应用最广泛的合成树脂仍是填充聚四氟乙烯。填充聚四氟乙烯是在聚四氟乙烯的单体中加入适量的石墨、二硫化钼、青铜粉及玻璃纤维等填充物质而构成的高分子材料。由于聚四氟乙烯分子中的碳原子被卤族元素中负电荷最强的氟原子紧密包围,因此,聚四氟乙烯的化学稳定性非常好,并具有良好的耐油性、耐压性和耐磨性,使用温度常为-100~260℃。同时,因聚四氟乙烯分子之间的范德华力又非常小,显然其粘性及摩擦系数也极小,即使在少油或无油润滑的条件下也能正常工作,所以说,填充聚四氟乙烯特别适宜制作高压及超高压(≥32MPa)高速运动(≤5m/s )液压动密封件及其导向支承元件等。

2.3 石棉及石棉橡胶

石棉不是矿物学名词,是6种具有商业用途矿物的总称,即指具有高强度、高挠性、耐酸碱、耐火烧、绝热、绝缘和可纺织性的矿物产品。用于制造液压密封件的石棉材料主要是石棉橡胶板、油浸石棉盘根和石棉橡胶盘根。石棉橡胶板主要制作低压的密封垫,石棉盘根和石棉橡胶盘根主要制作低中压填料密封件(也称盘根密封件)。

2.4 金属密封材料

目前,金属密封材料通常制作液压传动系统的密封垫和○形空心金属密封圈等静密封件,如:紫铜、铜合金、铝、铝合金、低碳钢、不锈钢等塑性材料。特别是高压和超高压系统(如:工作压力高达400MPa的超高压水射流切割机)中的所用静密封几乎都是采用金属材料密封垫,例如采用紫铜垫进行静密封。

2.5 金属-非金属组合型密封材料

目前,金属-非金属组合型密封材料主要用于制作液压传动系统的密封垫。如:不锈钢带缠绕式垫片(不锈钢带-特制石棉带、不锈钢带-柔性石墨带、不锈钢带-聚四氟乙烯带)和金属包垫片(包皮材料为;铜、铝、软钢、不锈钢和蒙乃尔合金,填充材料为:石棉、玻璃纤维、陶瓷纤维、聚四氟乙和柔性石墨)的压缩性和回弹性好,易于制造及价格便宜,常用于法兰连接液压管路结合面之间的密封。同时,组合密封垫(低碳钢-橡胶)适用于矿物油、水等螺纹连接液压管路中,供焊接式、卡套式、扩口式管接头及螺塞等结合面密封采用。

3 液压密封件的构造

目前,液压传动系统中常用液压密封件按密封结合面之间是否具有相对运动,可大致区分为静密封件和动密封件。若密封结合面之间产生往复运动,那么其使用的密封件称为往复运动液压密封件(简称滑动密封件)。显然,若密封结合面之间产生旋转运动(也称回转运动),那么其使用的密封件称为旋转运动液压密封件(简称回转密封件)。因此,常用液压密封件按其构造形式可大致区分为:密封垫、填料密封件、自封式压紧型密封件(也称挤压型密封件)、自封式紧密型密封件(也称唇形密封件)、组合密封件及防尘密封件共6类。

3.1 密封垫

液压传动系统中常用密封垫主要有石棉橡胶密封垫、橡胶密封垫、金属密封垫及金属-非金属密封垫。密封垫主要用于法兰连接液压管路和螺纹连接液压管路结合面之间的密封,它是依赖外力(螺纹连接的压紧力)作用下迫使密封垫产生弹性、塑性或弹塑性变形,实现结合面之间的密封。其中非金属密封垫的密封压力较低,金属-非金属密封垫次之,金属密封垫的密封压力最高。

3.2 填料密封件

填料密封件可以制作成多种结构形式,如:方形截面的浸渍纤维绳或合成橡胶等模压成型的密封环。但常用的填料密封件,俗称盘根,通常是指采用方截面纤维绳缠裹在轴或杆件上,在压紧力的作用下实现密封作用的液压密封件。其实盘根是由较柔软的线状物编织而成的截面为正方形的条状物,然后将其装填在轴和填料箱之间的空腔内,在填料盖的轴向压紧作用下,迫使盘根向径方向延展而堵塞密封间隙,实现密封的作用。通常盘根密封的摩擦阻力大,磨损快,仅适用于制作密封压力较低、速度较小的低压低速液压缸用滑动密封件和低压低速回转密封件。如密封压力要求较高、速度较大的中速中压液压缸用滑动密封件,已逐渐被唇形密封件所取代。

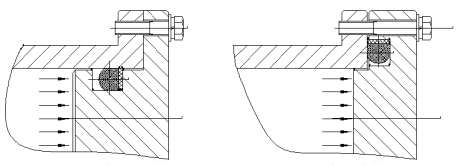

3.3 挤压型密封件

目前,液压传动系统常用的挤压型密封件主要是O形橡胶密封圈(也称圆形密封圈) 、方形(矩形)橡胶密封圈[也称方形(矩形)密封圈]、X形橡胶密封圈(也称星形密封圈,如图1所示)和O形空心金属密封圈(也称圆形空心金属密封圈,如图1所示)等,它们具有结构简单、易于设计制造、安装和拆卸方便及成本低廉等优点,因此它们是液压传动系统中广泛应用的静密封元件和动密封元件(O形空心金属密封圈除外,它只能用作静密封件),用作滑动密封件时,具有双向密封作用,但为了减少摩擦阻力和避免O形橡胶密封圈的扭曲变形(俗称翻转)等,○形橡胶密封圈用于动密封时,很少单独使用,通常需与唇形密封件或其它结构形式的密封件组合使用,以提高其密封性能和使用寿命。

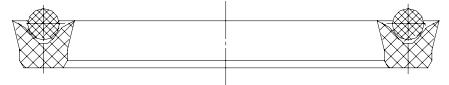

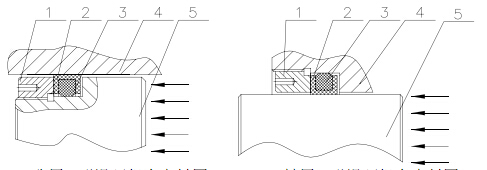

a星形密封圈 b圆形空心金属密封圈

图1 挤压型密封件的结构示意图

O形空心金属密封圈就是将薄壁金属管(如:壁厚为0.25~0.5mm,最大也不超过1mm的低碳钢管、铝管、铜管、不锈钢管和蒙乃尔合金管等)弯成圆形后,再把接口焊接起来所成的金属薄壁圆环。主要是依靠薄壁金属管压扁后,其断面的弹性变形所产生的回弹力迫使结合面达到严密接触,从而实现密封。因此,O形空心金属密封圈适用于高温、高压、高真空度和低温等环境工况条件下的静密封。

3.4 唇形密封件

目前,砖瓦生产设备液压缸常用的唇形密封件主要是V形夹织物橡胶密封圈、U形夹织物橡胶密封圈、Y形橡胶密封圈及YX形橡胶密封圈等。唇形密封件都是依其本身(橡胶)的弹性、塑性或弹塑性变形对密封表面产生较高的初始接触应力,阻止无压力液体的泄漏。当液压传动系统工作时,压力液体挤压并有效地撑开其密封唇部,使之进一步紧贴密封表面而产生较高的随压力液体的压力增高而增高的附加接触应力,结果附加接触应力与初始接触应力一起共同阻止压力液体的泄漏。但考虑到唇形密封件的密封唇部接触面积较小,易于磨损,磨损后又显著降低其密封作用,因此,对于工作压力要求较高、速度较大的高速高压液压缸用滑动密封件,已逐渐被组合密封件所取代。

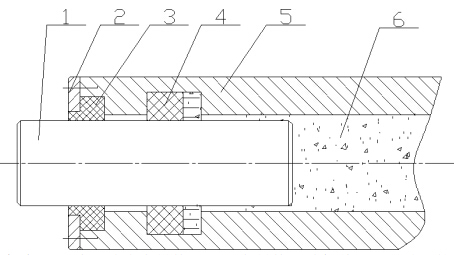

3.5 组合密封件

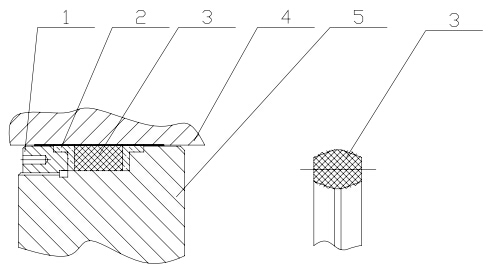

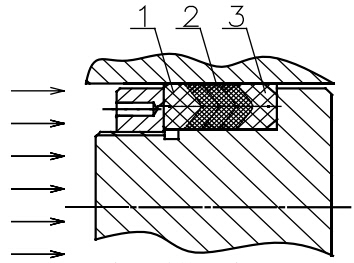

目前,液压传动系统常用的组合密封件主要是由自封式压紧型密封件(也称挤压型密封件)中的O形橡胶密封圈与矩形密封圈、Y形密封圈及其他特殊形状密封圈的叠加使用构成的组合密封件或其他特殊形状的组合式密封圈等。墙体屋面材料生产设备常用的组合密封件主要是蕾形密封圈(O形橡胶密封圈与Y形夹织物橡胶密封圈的叠加使用,如图2所示) 、 鼓形密封圏[鼓形夹织物橡胶密封圈与两个填充聚四氟乙烯支承环(俗称L形环)的叠加使用,如图3所示]、同轴密封圏(如:格来圈、斯特封,如图4和5所示)和滑环式组合密封圏(如:C形滑环组合密封圈,如图6所示)等。组合密封件也是依其弹性元件(如:O形橡胶密封圈)的变形对密封表面产生较高的初始接触应力,阻止无压力液体的泄漏。当液压传动系统工作时,压力液体进一步挤压O形橡胶密封圈,迫使其弹性、塑性或弹塑性变形并始终最大限度地挤压橡胶型或填充聚四氟乙烯型特殊形状的密封圈,使之进一步紧贴密封表面产生较高的随压力液体的压力增高而增高的附加接触应力,结果附加接触应力与初始接触应力一起共同阻止压力液体的泄漏。并且摩擦阻力较小,工作平稳,又易于安装、拆卸和维修等。因此,目前砖瓦生产设备等中高压、中高速、频繁运行的液压缸传动系统中广泛应用的液压密封件几乎都是组合密封件,如:蕾形圈、鼓形圈、格来圈、斯特圈及滑环式组合密封圈等。

图2 蕾形圈的结构示意图

图3 鼓形密封圈的结构示意图

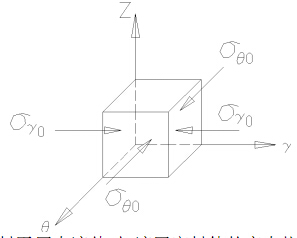

1压紧螺母; 2支承环; 3鼓形夹织物橡胶密封圈; 4油缸; 5活塞

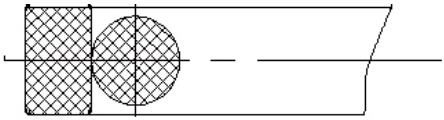

图4 孔用格莱圈的结构示意图

图5 轴用斯特封的结构示意图

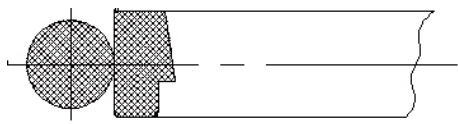

a孔用C形滑环组合密封圈 b轴用C形滑环组合密封圈

图6 C形滑环组合密封圈的结构示意图

1压紧螺母; 2C形滑环; 3O形橡胶密封圈; 4油缸; 5活塞

3.6 防尘密封件

防尘密封件是防止和阻止外界雨水、水蒸气、酸雾、冰雪和粉尘等尘埃颗粒通过相对运动耦合面侵入液压传动系统的密封件。用于液压缸活塞杆等伸缩运动外露零部件的防尘密封件简称为防尘圈,而用于液压马达旋转轴等旋转运动外露零部件的防尘密封件通常简称为油封。防尘圈和油封一般是由弹性良好的橡胶材料制造的,因为弹性良好的防尘密封唇始终贴紧相对运动耦合面,能达到阻止外界杂质(如:雨水、水蒸气、酸雾、冰雪和粉尘等尘埃颗粒)侵入液压传动系统中而污染液压油,加速液压密封件的磨损导致其密封失效,从而造成液压油的泄漏,严重影响液压传动系统的工作性能等。

4、密封机理

生产实践经验表明,不管是静密封件还是动密封件,液压密封件都必须具有优良的密封作用,才能阻止密封介质(如: 液压油)的泄漏,确保墙体屋面材料液压生产设备的正常工作。那么,人们自然会问,液压密封件的密封机理是什么呢?事实上,与液压密封件耦合接触的任何金属表面(如:经过精密切削加工等金属零件在光学显微镜或电子显微镜下观察)都是微观突起及凹凸不平的,所以即使是经过精密切削加工等两相对运动表面直接接触时,仍会产生泄漏。正是由于液压密封件具有良好的弹性、塑性和弹塑性, 在外力的作用下, 液压密封件能产生很大的变形以填塞金属表面的微观突起及其凹凸不平,从而堵塞两相对运动表面之间的泄漏通道,阻止密封介质(如: 液压油等)的泄漏,达到密封的作用。其密封机理如下:

4.1 液压滑动密封件

4.1.1 无压力液体的密封

如图7所示,当液压滑动密封件尤其是橡胶液压密封件安装在密封沟槽内产生变形并对密封表面(柱塞圆柱表面)产生较大的初始接触应力,堵塞两相对运动表面之间的泄漏通道, 达到阻止无压力液体(如: 液压油等)的泄漏。

1柱塞; 2压盖; 3防尘密封件; 4油缸体; 5无压力液体; 6滑动密封件

图7 密封无压力液体时, 液压密封件的变形示意图

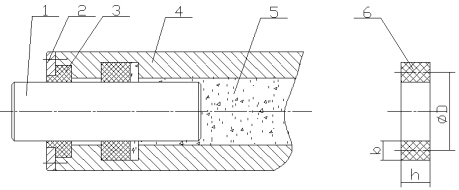

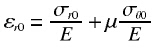

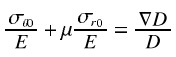

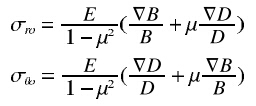

为了求解液压密封件对密封接触表面(柱塞圆柱表面) 产生的初始接触应力的大小, 我们可以假定液压密封件的压缩变形属于弹性变形范围内,并且符合材料弹性变形的广义虎克定律的要求。同时,为了便于描述,也可假定液压密封件的弹性模量为E, 泊松比为μ, 并且液压密封件中径(平均直径)为D,截面的径向宽度尺寸为B。显然,液压密封件安装到密封沟槽后,其中径尺寸将变为(D+ΔD),其径向截面宽度尺寸将变为(B+ΔB)。为了简化设计计算,我们也可以近似认为液压密封件对密封表面(柱塞圆柱表面)产生的初始接触应力为σr0及因液压密封件变形获得的初始圆周方向的应力(为了描述方便,以下简称初始周向应力)为σθ0在其密封表面(柱塞圆柱表面)内沿轴向均匀分布。如图8所示, 采用柱面坐标系(θ-γ-Z),并在液压密封件内任取一受力微元体进行受力分析。

图8 密封无压力液体时,液压密封件的应力状态示意图

一方面,根据材料力学的广义虎克定律可求得得液压密封件的径向线应变和周向线应变分别为:

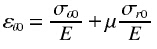

径向线应变:

周向线应变:

其中,σr0和σθ0的方向已确定,上述设计计算时只考虑其大小,不再考虑其应力的方向。

另一方面,液压密封件安装在密封沟槽内,在物理几何关系上它产生的线应变又分别为:

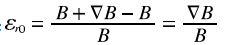

径向线应变:

周向线应变:

因此,我们求得如下线性方程组:

解此线性方程组得:

因此,液压密封件对密封表面(柱塞圆柱表面)产生的初始接触应力为:

式中: E——液压密封件的弹性模量,单位: N/m2。

μ——液压密封件的泊松比。它是一个大于零小于1的系数。

B——液压密封件的截面径向尺寸,单位: m。

D——液压密封件的中径尺寸,单位: m。

ΔB——液压密封件安装在密封沟槽后,截面径向宽度尺寸的增量,单位: m。截面径向宽度尺寸延伸长后,ΔB取正值;否则,ΔB取负值。

ΔD——液压密封件安装在密封沟槽后,中径向尺寸的增量,单位: m。中径尺寸延伸长后,ΔD取正值;否则,ΔD取负值。

由此可见,我们可以通过选用液压密封件安装在密封沟槽中的适宜过盈量[如:ΔB<0和(或)ΔD<0],迫使液压密封件对密封表面产生较大的压缩变形,从而获得对密封表面(柱塞圆周表面)较大的初始接触应力σr0,堵塞两相对运动表面之间的泄漏通道,阻止密封介质(无压力液体)的泄漏,实现液压密封件的静密封作用。

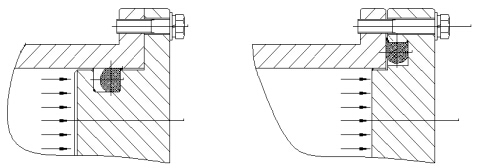

(2)压力液体的密封

如图9所示,在压力液体(液体压强为P)的作用下,液压密封件被迫推向其密封沟槽低压侧的最前沿,并且液压密封件获得较大的挤压变形,并对密封表面产生较大的附加接触应力σr1及获得附加周向应力为σθ1, 因此, 液压密封件在附加接触应力σr1及初始接触应力σr0的共同作用下,堵塞两相对运动表面之间的泄漏通道,从而阻止压力液体的泄漏。

1柱塞; 2压盖; 3防尘密封件; 4滑动密封件; 5油缸体; 6压强为P的液体

图9 密封压力液体时, 液压密封件的变形示意图

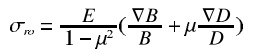

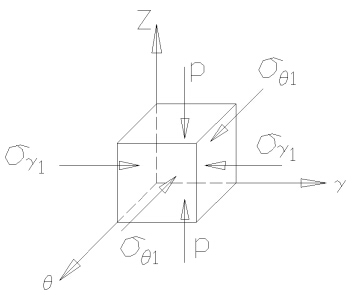

显然,在压力液体压强P的作用下,液压密封件处于三向压应力状态,为了简化设计计算,我们仍可假设密封表面的附加接触应力σr1及附加周向应力σθ1在其密封表面 (柱塞圆柱标面)内均匀分布。如图10所示,仍采用柱面坐标系(θ-γ-Z),并在液压密封件内任取一受力微元体进行受力分析,根据材料力学的广义虎克定律,得液压密封件所产生的径向附加线应变和周向附加线应变分别为:

图10 密封压力液体时,液压密封件的应力状态示意图

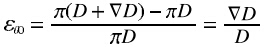

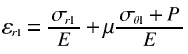

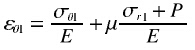

径向附加线应变:

周向附加线应变:

其中, P、σr1和σθ1的方向已确定,上述设计计算时只考虑其大小,不再考虑其应力的方向。

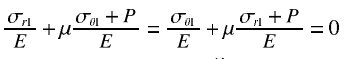

同时,考虑到液压密封件所对应的密封件安装沟槽通常是由物理机械强度较好、刚性较大的金属材料等制成的,即使在高压液体的作用下,其变形也是非常微小的,在设计计算时也可以忽略不计。因此,我们可以近似认为与之配套的液压密封件的径向及周向附加线应变εr1及εθ1近似为零。即:

亦即:

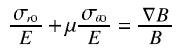

所以我们求得:

也就是说,液压密封件在压强为P的压力液体的作用下产生进一步的挤压变形,并对密封表面(柱塞圆柱表面)产生的附加接触应力为:

式中: P ——压力液体的工作压力(严格地说应为压强),单位:N/m2

其余代号同前述。

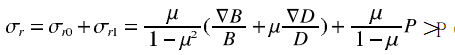

为了简化设计计算, 我们仍可以假设液压密封件对密封表面(柱塞圆柱表面)产生的接触应力σr近似等于液压密封件安装在密封沟槽中因设计要求和制造误差等形成的过盈量(变形)获得的初始接触应力σr0与压力液体作用于液压密封件进一步变形获得的附加接触应力σr1之代数和。那么,液压密封件为了实现压力液体(压强为P)的密封,液压密封件对密封接触表面(柱塞圆周表面)产生的接触应力必须大于压力液体的压P,其数学表达式为:

式中代号同前述。

所以说,式(3)就是常用液压滑动密封件密封机理的理论表达式。其实液压滑动密封件[如:○形橡胶密封圈、唇形密封圈(V形密封圈除外)及组合密封圏]安装在密封沟槽中都是依其本身的弹性、塑性或弹塑性变形对密封表面产生较高的初始接触应力σr0阻止无压力液体的泄漏。当液压传动系统工作时,压力液体挤压并有效地撑开其密封唇部,使之进一步紧贴密封表面而产生较高的随压力液体的压力增高而增高的附加接触应力σr1,结果附加接触应力σr1与初始接触应力σr0一起共同堵塞两相对运动表面之间的泄漏通道,阻止压力液体的泄漏。这就是滑动密封件的密封机理。

4.2 密封垫

密封垫主要用于法兰连接液压管路和螺纹连接液压管路结合面之间的静密封,在相互接触的密封面之间放置密封垫,并通过螺纹连接件施压的装置称为密封垫密封。其密封机理就是螺纹连接件对密封表面(包括密封垫)的施压,即密封垫的密封比压(施压密封作用力与密封表面的面积之比)大于压力液体的压强,就能实现对压力液体的密封,否则,就会产生泄漏。由于非金属密封垫的物理机械强度较低, 密封表面所承受的额定比压 (压强)较低, 而金属密封垫的物理机械强度较高,密封表面所承受的额定比压(压强)较高。所以说,非金属密封垫的密封压力较低,仅用于无压力液体和低压液体的密封;金属-非金属密封垫的密封压力较高,常用于中高压液体的密封;金属密封垫的密封压力最高,常用于高压及超高压液体的密封,这正是目前超高压水射流切割机的液压传动系统(压力高达400MPa)所用的密封垫几乎都是金属密封垫的主要原因。

4.3 填料密封件

常用的填料密封件(俗称盘根),就是将具有柔软性的盘根装入填料腔后,通过压盖的轴向压紧作用,由于盘根的柔软性,迫使盘根径向延展变形并对密封表面(圆柱轴表面)产生接触应力,形成密封作用。与此同时,盘根中浸渍的润滑剂被迫挤出,并在密封接触面之间形成润滑油膜。考虑到盘根与圆柱轴表面的接触状态并不是均匀一致的, 因此,盘根与圆柱轴的接触部位仅形成 “边界润滑”状态,类似于滑动轴承工作时形成“边界润滑”的状态,俗称“轴承效应”;而未接触的凹形部位则形成小油槽,并储存较厚的油膜。由此可见,盘根与圆柱轴的接触部位与非接触部位就组成了许多不规则的迷宫(俗称“迷宫效应” ), 从而阻止压力液体的泄漏。这就是填料密封件的密封机理。

显然,填料密封件欲获得良好的密封作用,须同时维持良好的“轴承效应”和“迷宫效应”。也就是说,欲获得良好的密封作用,须维持填料密封件良好的润滑和适宜的压紧作用。若润滑不良,或对填料密封件压得过紧都会中断密封接触表面(圆柱轴表面)的润滑油膜, 造成填料密封件与轴之间形成干摩擦或半干摩擦状态,导致填料密封件的严重磨损而泄漏, 甚至烧轴等,在生产实践中也是屡见不鲜的。因此,需要经常对填料密封件的压紧程度进行调整,以便填料密封件中的润滑剂(浸渍剂)运行一段时间流失后, 再挤出一些润滑剂, 同时也能补偿因体积变化所造成的压紧力松驰等。显然,填料密封件经过多次挤压后,最终将导致填料密封件中的润滑剂枯竭,所以说须定期更换填料密封件也是非常重要的。

值得注意的是为了维持填料密封件密封所需的润滑油膜(液膜)和带走摩擦热及冷却相关零部件等,有意使填料密封件密封处少量的泄漏存在也是非常重要的。所以说,目前填料密封件通常只用于低压低速的往复运动密封和回转密封等工况。

4.4 静密封和回转运动用挤压密封件

(1)静密封用挤压密封件

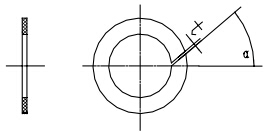

目前,液压传动系统中静密封最广泛使用的挤压密封件主要是○形橡胶密封圈和○形空心金属密封圈。其密封机理与滑动密封用○形橡胶密封圈的密封机理一样,但静密封用○形橡胶密封圈的压缩变形取得更大一些,因此,从式 (3)可知,如果○形橡胶密封圈及其密封沟槽的设计制造以及材质选用适当的话,那么○形橡胶密封圈在静密封中可以实现无泄漏的绝对密封。所以说,○形橡胶密封圈可应用于真空、低压、中压和高压等静密封状态, 甚至超高压的静密封状态。由此可见,○形橡胶密封圈是目前墙体屋面建筑材料液压生产设备中广泛应用的静密封元件,通常液压系统的工作压力<32MPa时,○形橡胶密封圈都能实现真空、低压、中压和高压等状态的无泄漏静密封。但当工作压力≥32MPa, 甚至高达400 MPa时,为了避免○形橡胶密封圈的一部分被迫挤入密封间隙(如图11所示)中去造成损坏等影响其密封效果,须在高压侧设置一合成树脂挡圈(截面为矩形, 如图12所示) , 如: 尼龙挡圈、聚甲醛挡圈和填充聚四氟乙烯挡圈等。同时,为了便于合成树脂挡圈装入密封槽及便于○形橡胶密封圈的均匀受压变形等, 挡圈需在径向方向切割有与半径方向成30~45°的斜槽,且槽宽t为1~2mm (如图13所示) 。

a径向密封 b端面密封

图11 高压静密封用O形橡胶密封圈的损伤示意图

径向密封 b端面密封

图12 高压静密封用O形橡胶密封圈的工作示意图

图13 ○形橡胶密封圈用挡圏的结构示意图

由式(3)可知,由于O形空心金属密封圈金属材料的极限比压及物理机械强度比非金属材料(如:橡胶、合成树脂等)大很多,因此,在相同的条件下0,与O形橡胶密封圈相比,O形空心金属密封圈对密封表面产生更大的表面接触应力,堵塞两相对运动表面之间的泄漏通道,达到阻止无压力液体或压力液体泄漏的作用。所以说,O形空心金属密封圈适用于高温、高压、高真空度和低温等环境工况条件下的静密封,通常可用于直径达600mm,压力高达400MPa,温度为-250~+600℃的工况。

(2)回转运动用挤压密封件

回转运动用挤压密封件主要是指液压传动系统回转运动用O形橡胶密封圈。机械传动所形成的旋转(回转)运动通常是采用油封和机械密封,但油封的使用压力较低,而且油封的设计制造比O形橡胶密封圈复杂得多,生产成本也高。目前,油封仅适用于防止轴承室中的润滑油向外界的泄漏和(或)防止外界雨水、 雪粒、 固体尘埃颗粒等侵入轴承室而危害轴承的正常工作等。机械密封虽然可用于高压(40MPa)、高速(线速度达50m/s)及高温(400℃),但其结构复杂体积庞大,而且生产成本非常高,仅适用于石油、化工等重型机械设备的回转密封。因此,液压系统的回转运动通常采用○形橡胶密封圈。

总的来说,回转运动用○形橡胶密封圈的密封机理与滑动密封用O形橡胶密封圈的密封机理一样,但回转运动用○形橡胶密封圈的压缩变形取得更小一些,这是因为橡胶材料的特殊反常性能--焦耳效应的作用,即在拉伸应力的状态下,若旋转轴与○形橡胶密封圈之间因摩擦发热,那么○形橡胶密封圈将会急剧地收缩。因此,设计计算回转运动用○形橡胶密封圈时,关键在于根据橡胶的性能来合理地选用○形橡胶密封圈的结构参数--拉伸量(周向)和压缩率(径向)。通常需按○形橡胶密封圈的内径选取旋转轴的轴颈尺寸,然后再按○形橡胶密封圈外径的压缩量为○形橡胶密封圈截面尺寸的4%~5%来选取其相配合的密封沟槽的径向尺寸及其制造公差等级。同时,尽可能地采用受热量影响小的特种合成橡胶材料 (如:氟橡胶和硅橡胶等)制作回转密封用○形橡胶密封圈,并充分考虑○形橡胶密封圈安装处的通风冷却散热等作用。只有这样,旋转轴工作时,○形橡胶密封圈因受热收缩正好抱紧旋转轴而达到回转密封的作用,从而阻止无压力液体或压力液体的泄漏。

4.5 V形密封圈

常用的V形密封圈就是V形夹织物橡胶密封圈,可用于油缸的密封(孔密封)和柱塞的密封(杆密封),其密封机理一样。V形夹织物橡胶密封圈通常由支承环、密封环和压紧环三部分组成,在自由状态下,因V形夹织物橡胶密封环的唇部外径大于所需密封油缸的内径(如图14所示),其唇部内径又小于密封件安装沟槽的直径。因此,V形夹织物橡胶密封圈装入密封件沟槽后就会产生一定的变形。考虑到压紧环和支承环的作用,这种变形仅出现在密封唇部的尖端,并在接触部位产生较大的表面接触应力。即使不施加压紧力,密封唇部也能紧密地贴紧其密封表面,阻止无压力液体或压力液体的泄漏。同时,V形夹织物橡胶密封圈与唇形密封件一样,当压力液体的工作压力升高时,压力液体挤压其密封唇部,促使其密封唇部与密封表面贴合得更紧密,实现更加可靠的密封。这就是V形夹织物橡胶密封圈的自密封作用,这也是V形夹织物橡胶密封圈通常被看作是唇形密封件的主要原因。

1压紧环; 2密封环; 3支承环

图14 V形夹织物橡胶密封圈的工作示意图

当液体压力很高时,可将多个V形夹织物橡胶密封环叠加使用,通过压紧环的作用, 迫使多个V形夹织物橡胶密封环的密封唇部始终最大限度地贴紧密封表面从而实现密封作用, 压紧力可根据介质压力进行调整。即使有介质泄漏并且通过第1道密封环时,其压力将降低很多,通过第2道密封环的唇部时,其压力再一次降低,如此多次作用后,其泄漏的介质压力近似等于零,直至最后泄漏被阻止。所以说,V形夹织物橡胶密封圈的密封机理就是唇部的自密封和填料密封共同作用的结果。因此,与填料密封件一样,V形夹织物橡胶密封圈的摩擦阻力较大并随工作压力的增大和密封环数目(通常为3~5)的增多而增大,所以说,V形夹织物橡胶密封圈常用于中压(≥10MPa)、高压(<63MPa)液压传动系统采用,但其相对运动速度通常较低。值得注意的是,支承环和压紧环与密封表面之间有间隙,为了保持液压油缸的运动精度,要求支承环和压紧环的设计制造精度高,因此支承环和压紧环可采用夹织物橡胶或合成树脂(如:尼龙、聚甲醛和填充聚四氟乙烯等)等材料制造,但采用锡青铜质支承环和压紧环时密封效果更好一些。

4.6 防尘密封件

目前,液压缸活塞杆常用防尘圈有A型防尘圈、B型防尘圈 (俗称金属骨架防尘圈, 外圏为金属骨架)、C型防尘圈(也称双唇防尘圈)和TZF型组合防尘圈(也称双唇组合防尘圈)。液压马达等旋转轴常用油封有B型(内包骨架型)油封、W型(外露骨架型)油封、 Z型(装配型)油封、FB型(带副唇内包骨架型)油封、FW型 (带副唇外露骨架型)油封和FZ型(带副唇装配型)油封。它们通常是由弹性良好的橡胶材料制造的,并且油封的密封唇部还有弹簧等外力的辅助作用,其密封机理与唇形密封件一样,安装在密封沟槽内, 因设计要求和制造误差等形成的过盈量迫使防尘圈产生变形促使防尘密封唇部始终贴紧密封表面,并对密封表面产生适宜的初始接触应力,阻止外界杂质(如:雨水、水蒸气、酸雾、 冰雪和粉尘等尘埃颗粒)侵入液压传动系统中去。

值得注意的是,某些低压液压传动系统及气压传动系统通常采用价格低廉的毛毡防尘圈 (方形或梯形),方形或梯形的毛毡防尘圈浸渍液压油后再安装在密封沟槽后因过盈量迫使它们产生变形促使方形或梯形毛毡防尘圈始终贴紧密封表面,并对密封表面产生适宜的初始接触应力,阻止外界杂质(如:雨水、水蒸气、酸雾、冰雪和粉尘颗粒)侵入某些低压液压传动系统及气压传动系统中去。显然,其密封机理等同于填料密封件的密封机理,但其防尘能力与接触的紧密程度有关,接触压紧得越紧密,防尘能力越好,但摩擦阻力也较大。

5 探讨

5.1 通过选用液压密封件在安装沟槽中的适宜过盈量, 确保液压密封件始终贴紧密封表面,提高其密封性能

砖瓦生产设备常用液压密封件,无论是用作静密封件、 滑动密封件还是回转密封件, 液压密封件安装在密封沟槽内, 都因过盈而产生变形促使密封唇部对密封表面产生较大的接触应力,实现常用液压密封件的静密封作用。因此, 生产实践中, 应根据所选用液压密封件的结构形式、 规格尺寸、 使用环境条件及其推荐的密封沟槽的规格尺寸, 选择适宜尺寸精度的密封沟槽,确保液压密封件安装后,因过盈而产生变形,即:

ΔB<0和 ΔD≤0,也就是说,设计选用液压密封件的密封沟槽尺寸时,应使液压密封件在径向产生适宜的压缩变形以及在周向(圆周方向)也产生微小的压缩变形(ΔD≤0),增加其径向尺寸的压缩率,由式(3)可知,液压密封件可获得对密封表面产生较大的接触应力,增强了液压密封件的密封作用。否则,如果液压密封件在周向(圆周方向)产生微小的拉伸时(ΔD>0),反而降低了其径向尺寸的压缩率,由式(3可知,那么液压密封件对密封表面产生的接触应力较小,减弱了液压密封件的密封作用。所以说,为了提高液压密封件的密封作用,设计制造其密封沟槽时,通常选用在周向 (圆周方向)产生微小压缩变形(ΔD≤0)的液压密封件,尽量避免选用在周向(圆周方向)产生微小拉伸变形(ΔD>0)的液压密封件,并选用适宜的径向过盈量,能大幅度地提高液压密封件的密封性能。

5.2 改进改善密封材料的配比组成,有利于提高液压密封件的弹性变形和泊松比μ,从而增强其密封作用

生产实践经验表明:任何材料轴向尺寸伸长时,则其横向尺寸缩短;而其轴向尺寸缩短时,则其横向尺寸伸长。泊松比μ就是材料横向应变与其轴向(纵向)应变的绝对值之比,也称作横向变形系数。它是反映材料受力后,横向变形的弹性常数,是材料本身的固有特性,材料的泊松比μ一般通过试验方法进行测定。事实上,在弹性范围内,材料的泊松比μ通常是一个大于零小于1的常数,并且目前已知的非金属材料中,橡胶的泊松比μ最大,且为0.47。同时由式(3)可知,当其它参数系数基本不变时,σr是泊松比μ的增函数,即μ增大时,σr增大,当μ取最大值0.47时,σr也获得了最大值,也就是说,与其它非金属材料相比,橡胶材料的弹性最好,泊松比μ值最大,橡胶液压密封件的密封作用优良。这正是目前墙体屋面生产设备(中、高压液压传动系统)常用的液压密封件几乎都是橡胶密封件的主要原因之一。

5.2 选用极限比压及物理机械强度较大的金属密封件,利于提高液压密封件的使用寿命

由式(3)可知,虽然橡胶密封件的泊松比μ最大,但其极限比压及物理机械强度并不高,具体表现为橡胶密封件的弹性模量仅为0.000784GPa。同时,考虑到橡胶密封件长期浸泡在液压传压介质(液压油)中,因橡胶密封件与液压油并不是完全相容的,当液压传动系统运行一段时间后,浸泡在液压油中的橡胶密封件吸附液压油后易产生溶胀、 软化和溶解等现象而降低弹性减弱其密封作用,甚至脆化变质而丧失弹性导致密封失效。所以说,橡胶密封件通常仅适用中、高压液压传动系统,并且其使用寿命通常并不长。

事实上,金属密封件的极限比压及物理机械强度大,如:冷拔纯铜的弹性模量为127GPa、冷拔黄铜的弹性模量为89~97GPa、轧制纯铜的弹性模量为108GPa、轧制铝的弹性模量为68GPa,而其泊松比μ也不低,如:冷拔黄铜μ为0.32~0.42、轧制纯铜μ为0.31~0.34、轧制铝μ为0.32~0.36,由式(3)可知,金属密封件的密封作用优良并且使用寿命长,可广泛应用于高压及超高压液压传动系统。所以说,目前,超高压系统的静密封和部分滑动密封元件几乎都是采用金属密封件,如:超高压磨料水射流切割机(俗称水刀)所用的静密封和部分关键滑动密封元件几乎通常都是采用铜垫圈密封。

5.4 规范液压密封件的安装拆卸工艺流程,避免损坏液压密封件,利于提高液压密封件的使用寿命安装和拆卸常用液压密封件时,为了防止液压密封件承受扭矩等有害力矩的作用以及被螺纹、退刀槽、孔洞处等锐角划伤损坏而影响其密封性能和使用寿命,我们必须采用以下措施:

(1)应在缸筒、活塞、活塞杆和导向套等端部采用15~30°的光滑引入角等。

(2)当液压密封件必须通过外螺纹或退刀糟时,应在其相应位置上套上专用套筒; 也可以使外螺纹的外径或退刀槽的直径小于液压密封件的内径等。

(3)当液压密封件必须通过内螺纹或径向孔洞处时,应使内螺纹的内径或有径向孔洞处的腔体直径大于液压密封件的外径等。

(4)为了减少液压密封件的安装及拆卸阻力,应在液压密封件需经过的相应位置上均匀涂敷少许锂钠基润滑脂或液压工作油等,并尽量避免液压密封件承受扭矩等有害力矩产生扭曲变形和(或)产生过大的拉伸塑性变形等损坏而影响液压密封件的密封性能和缩短其使用寿命。

5.5 增强液压油的污染与防护意识,加强对液压油污染的监督与检测工作,以提高液压密封件的使用寿命

一方面,蒸压粉煤灰砖、蒸压灰砂砖、黏土烧结彩瓦等干压成型生产过程中,尤其是成型车间,粉料、雾气、尘埃颗粒及水滴等会以不同方式和从不同途径侵入液压传动系统,另一方面,液压泵、液压阀、滤油器滤芯和高压胶管等正常磨损后所产生的磨屑和(或)滤芯脱落物和(或)橡胶颗粒等也会加速液压油的污染,而且含有尘埃等固体颗粒污染物的液压油类似于研磨金属零件加工面的研磨剂,结果导致液压缸常用液压密封件过早磨损而降低其密封作用。同时,应时刻注意液压传动系统传压介质(液压油)的消耗,液压油一旦低于油箱规定刻度,应立即向油箱添加经过滤且符合要求的相同型号的液压油。不能将不同型号的液压油混合使用,以免产生化学反应形成沉淀等污染液压油。生产实践中,应增强液压油的污染与防护意识,加强对液压油污染的监督与检测工作(如: 定期清洗和更换滤油器之滤芯等),液压油污染后应及时更换,以提高液压密封件的密封作用及其使用寿命。

5.6 做好常用液压密封件的储藏和保管等工作,利于提高液压密封件的使用寿命

储存和保管砖瓦生产设备常用液压密封件时,特别是橡胶密封件应非常谨慎。通常应使橡胶密封件装入密封干燥的聚四氟乙烯等防潮塑料袋内,并作好存放日期等记录,最好存放在30℃以下的阴暗通风处,避免与酸碱、液压油及化学物品等混放在一起, 并远离明火、灯光、高温或阳光直射等。严格遵守先存先用的原则。杜绝因储藏保管不善导致液压密封件的过早老化而降低其密封性能,严重时,甚至脆化变质而丧失其密封性能。

参考文献

[1] 雷天觉.液压工程手册[M].机械工业出版社.1990,4

[2] 成大先.机械设计手册[M].化学工业出版社.2002,1

[3] 夏廷栋.液压传动装置的密封与密封装置[M].中国农业机械出版社.1982,4

[4] 马长福.实用密封技术问答[M].金盾出版社.1997年6月

[5] 张云兰, 刘建华.非金属工程材料[M].轻工业出版社.1987,10

[6] 明仁雄, 万会雄.液压与气压传动[M].国防工业出版社.2005,4

[7] 薛胜雄等.高压水射流技术与应用[M].机械工业出版社.1998,8

[8] 刘鸿文.材料力学[M].人民教育出版社.1982,2

[9] 蔡祖光.液压缸常用密封件选用的体会[J].液压与气动. 1995 (6)

更多奥赛罗液压密封件和聚氨酯密封件的知识欢迎访问奥赛罗密封材料网站,奥赛罗长期寻求密封件招商代理,欢迎各地有志之士的加入!