正确选用主要的和辅助材料,是保证防尘圈工作能力的重要条件。丁腈橡胶能在-30~+80℃,短期100℃下在油、乳化液、燃油和水中工作。丁苯橡胶防尘圈可在酸、碱稀溶液中、低温度极限-50℃下工作。氟橡胶比上述两种橡胶的化学稳定性及耐温性高,但耐寒性及工艺性差。聚氨酯防尘圈的强度及抗撕性、耐磨性高,有很高的使用性能,但耐热、耐寒、耐水性不足,价格昂贵,加工困难,限制了它的广泛应用。橡胶纤维材料强度高,是防尘圈的有发展前景的材料。苏联制造防尘圈采用四组橡胶材料,其性能见表2。

除胶料外,生产防尘圈的材料还有胶液φ3H—1、9M—35φ,金属骨架,骨架除锈剂,洗模剂,脱模剂、骨架清洗剂等。橡胶织物防尘圈虽在严苛的使用条件下有很高的耐久性,但因生产费力而未获广泛应用。制造TOCT24811—81,3型防尘圈的聚合物刮板的材料有氟塑料φ—4;聚酰亚胺610浇注型,12(IIA12—10)(CCT6—05—425—76),6(IIA—210/310)(OCT6—06—C9—36)和6块状(卡普隆B)(TY6——05——988——78);热塑性塑料(TY6—05—211—1291—82)等。

金属弹簧应由对内、外介质腐蚀稳定、并在使用温度范围内刚度特性不发生明显变化的材料制造,弹簧圈最好用不锈钢制造,采用低碳钢时应镀铬或镉,镀层厚度不小于15μm。制造完毕的弹簧圈应检验其刚度,直径和接头的强度。可以采用油封弹簧(TOCT8752—79)的标准来设计和制造防尘圈的弹簧圈。对其他形式的弹簧要求也类似,但埋在橡胶基体内的弹簧,其耐腐蚀性要求可以降低,这对装配时拉伸防尘圈所用的附件一样。如用橡胶圈作弹簧元件,则材料应满足下列要求:对周围介质稳定,按TOCT9030—74溶胀不大于±5%;70℃老化144h的扯断伸长率系数(TOCT13808—79)不低于0.2.在防尘圈整个使用过程中,橡胶圈应产生使防尘圈唇部向活杆压紧的足够的应力,并有很高的复原速率,以保证唇部对运动活杆连续且致密的紧贴。

对制造附件的金属有下列要求:有易冲压成型,喷吵和电化学处理、磨光的能力、对橡胶有高粘合强度、耐腐蚀。

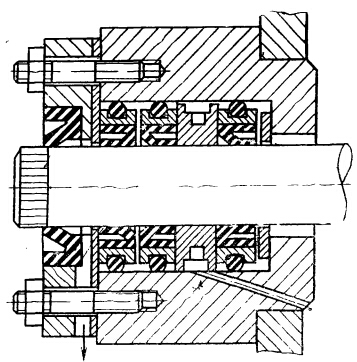

图33 带外浮动衬套的复合防尘圈结构

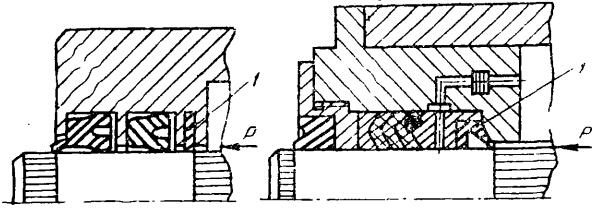

图34 安装在液压流体作用测的防尘圈(1)结构

防尘圈一般采用模压成型工艺,其主要工艺过程是,制备半成品,成型硫化,成品机加工。生产骨架防尘圈时,要在硫化前对金属骨架进行准备和处理,以获得与橡胶高粘合强度,在制造TOCT24811—81和OCT38.05337—85的防尘圈时,已制定了统一的工艺文件ETF51—40138=84,生产厂据此可按已有设备拟定最佳的工艺过程。

生产防尘圈时要用的设备、工装、工具如下:热连脚料的开炼机,制造半成品的精密预成型机,制造氟橡胶型面半成品的柱压机,平板硫化机,冲切半成品的冲压机,使用盒式模具时的装卸模装置,磨削防尘圈的平面磨床,压出、冲切半成品的设施,开模和取出防尘圈的装置,去边和磨边装置等,硫化磨具,剪刀,化学药品贮料容器等。

胶料在0~25℃温度的库房中贮存,要避免阳光直射,不与油、燃料和其他能破坏橡胶的物质接触,胶料库存期为NPH—1314不超过4个月,3825胶料3个月,KP360—3个月,B—14—1为四个月。

用精密预成型机挤出型面胶条或胶圈,用压出机或注压机出型面胶条,再裁断,用冲刀从橡胶板冲切半成品。半成品重量2——10%。半成品用聚乙烯膜或聚氯乙烯膜包好,存放时间不得超过6d,金属骨架使用前要除油,如发现锈蚀要除锈,并清洗、干燥。

与NPH—1314胶料粘合的金属骨架用φ∈H—1、51—K—20或9M—35φ胶液,其它胶料用φ∈H—1和51—K—20;这两种胶液涂在经磷化处理的骨架上。

9M—35φ胶液涂在经喷砂(空气压力0.4~0.6Mpa)、汽油清洗,随后干燥的骨架上。

喷砂骨架在汽油中保存不应超过24h,涂刷胶液的骨架到硫化前的保存时间不超过4h。将污染的模具在热碱槽中进行化学清洗。含水杨叉亚胺铜的氟胶料硫化后的模具可用10~25%氢氧化铵水溶液快速清除污垢。硫化前模腔表面可以涂刷硅油、乳液、12φ乳化液、硬脂酸钾溶液等任一种润滑剂,对NPH—1314胶料建议采用6C直径K—180—05润滑混料。

各橡胶标准试样的硫化条件见表3.有时要用压缩空气从膜腔中取出防尘圈。制品经磨削或切削唇部并去掉飞边后,存放在包装箱中。

更多奥赛罗液压密封件知识欢迎访问奥赛罗密封,奥赛罗长期诚招密封件招商代理,欢迎各地有志之士的加入!电话咨询:0311-87316999